- Elaplus是专业的有机聚合物胶粘剂供应商, 提供密封胶、灌封浇注料,结构粘接剂、三防披覆胶、高性能导热界面材料等产品

- 15821368575/ 021-67229836

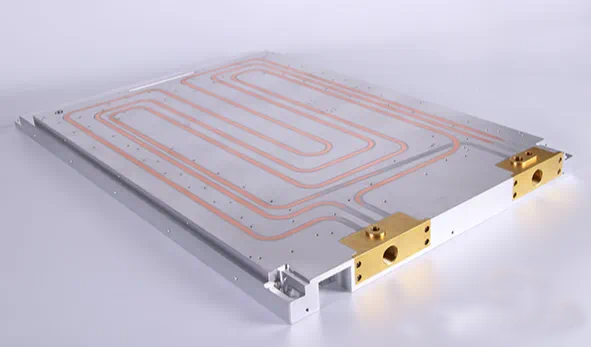

随着新能源汽车、电动工具和储能系统的快速发展,动力电池的热管理系统成为保障性能、安全性和寿命的关键环节。其中,水冷板作为核心热交换组件,广泛采用铜管与铝底板过盈配合的结构设计以实现高效散热。然而,传统的钎焊工艺在实际量产中面临一系列挑战,推动了企业对高导热结构胶粘剂解决方案的需求。

本文将聚焦于电池组水冷板铜管粘接填缝应用场景,分析所面临的挑战,并推荐一款性能优异、工艺友好的结构胶——EP 1710高导热环氧灌封胶,助力热管理系统升级迭代。

一、应用背景:铜管-铝底水冷板的结构特点

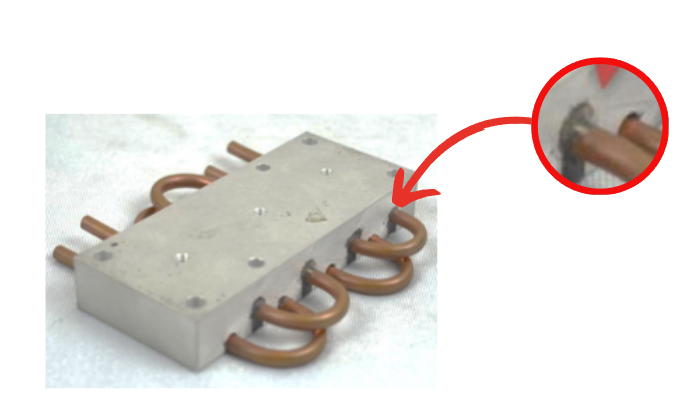

水冷板通常由高导热铝合金底板与高热传导铜管构成,铜管负责传导冷却液,铝底板则与电池模块紧密接触,完成热量交换。

为了提高散热效率与结构稳定性,设计上常采用铜管与铝槽过盈配合 + 钎焊加固的组合方式。这种设计虽然在热传导效率上表现优异,但在实际制造中面临一系列技术难点。

二、应用挑战分析

1. 钎焊工艺难度高

铜与铝属于不同金属系统,传统钎焊存在润湿性差、焊接一致性差、易引起变形或虚焊的问题;尤其在大尺寸或多通道水冷板中,焊接工艺窗口窄,良率难以控制。

2. 热膨胀不一致,长期存在应力隐患

铜和铝的热膨胀系数差异大(铜约17 ×10⁻⁶/K,铝约23 ×10⁻⁶/K),在热循环过程中,焊点或填缝材料极易产生应力集中,长期导致脱胶或结构疲劳。

3. 填缝与导热双重要求

冷却管与铝槽之间需填充缝隙,既要起结构加固作用,又不能妨碍热量传导,因此对胶黏剂提出了“高导热 + 高强度 + 低收缩”等多重性能要求。

也许您想了解:汽车机油压力传感器高温油液环境灌封解决方案

三、解决方案推荐:EP 1710 高导热环氧灌封胶

针对水冷板铜管与铝基之间的粘接填缝难题,我们推荐使用EP 1710高性能环氧结构胶,专为金属导热粘接工况设计,兼顾热管理性能与结构可靠性。

⭐ 产品亮点:

- 高导热性能:导热系数≥1.5 W/m·K,有效传导铜管内部冷却液与电池热量之间的热流,提高散热效率;

- 低收缩率固化:固化过程中几乎无收缩,避免铜铝界面应力积聚,确保填缝均匀密实;

- 高玻璃化转变温度(Tg):固化后Tg高达120°C以上,保证在高温环境下稳定运行;

- 优异的耐热性与耐老化性能:满足电动汽车长时间充放电的高温工作环境;

- 良好附着力:对铜和铝均具备优异粘接强度,适用于过盈配合结构粘合加固。

四、EP 1710在电池水冷板中的应用优势

| 性能维度 | 表现 | 说明 |

|---|---|---|

| 导热性能 | ⭐⭐⭐⭐ | 快速传导热量,降低电芯温度 |

| 粘接强度 | ⭐⭐⭐⭐ | 与铜/铝形成稳固粘结界面 |

| 成型收缩 | ⭐⭐⭐⭐⭐ | 极低收缩,避免应力开裂 |

| 耐温性能 | ⭐⭐⭐⭐⭐ | Tg高、耐热好,适应热循环环境 |

| 施工适应性 | ⭐⭐⭐⭐ | 可自动点胶、灌封,支持批量作业 |

在新能源热管理系统快速发展的当下,传统钎焊工艺已难以满足可靠性与自动化并重的生产需求。通过引入EP 1710高导热环氧灌封胶,不仅可提升铜管与铝基之间的热传导效率与粘接强度,还能有效简化工艺、提高生产效率。

如果您正在寻找适用于电池组水冷板铜管粘接填缝的高性能结构胶,EP 1710无疑是值得信赖的选择。欢迎联系我们获取样品与技术支持。

© 2026. All Rights Reserved. 沪ICP备2023029890号  沪ICP备2023029890号

沪ICP备2023029890号