- Elaplus是专业的有机聚合物胶粘剂供应商, 提供密封胶、灌封浇注料,结构粘接剂、三防披覆胶、高性能导热界面材料等产品

- 15821368575/ 021-67229836

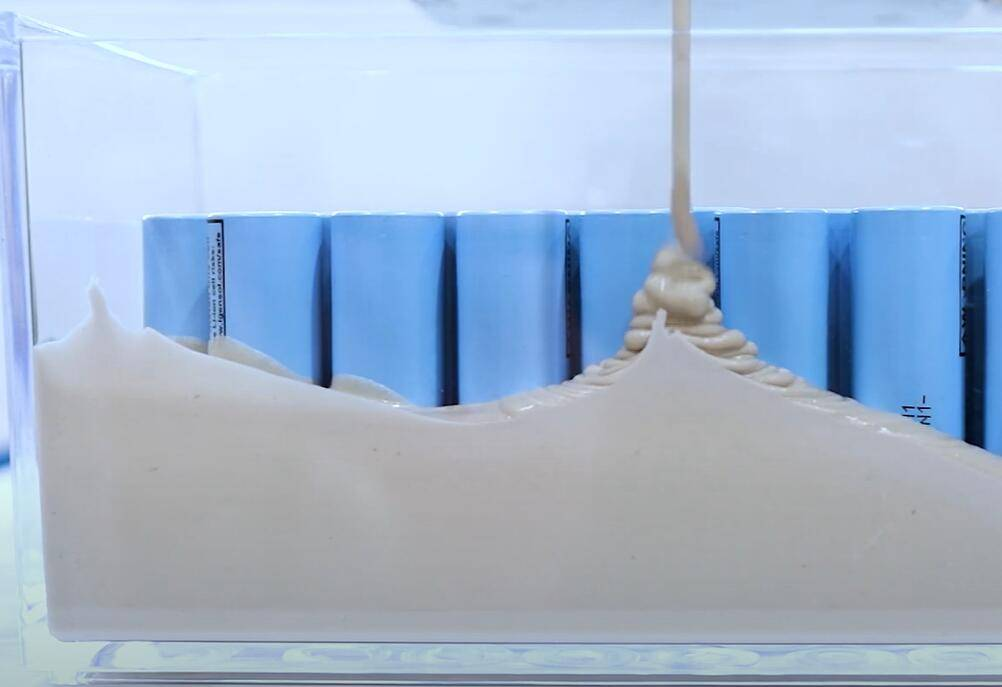

在电子产品不断向高可靠性、高集成度方向发展的今天,灌封已经成为许多电子系统中不可或缺的一道工艺。无论是汽车电子、电源模块、工业控制,还是 LED 照明,元器件灌封都被广泛采用。但在实际工程中,仍然经常有人提出疑问:元器件为什么需要灌封?不同类型灌封胶又该如何选择?

理解这两个问题,是做好电子产品可靠性设计的重要前提。

元器件在真实应用环境中面临的挑战

元器件在实验室测试条件下往往运行稳定,但在实际应用中,需要长期面对温度变化、湿气侵入、机械振动以及复杂的电气应力。高低温循环会引起材料热胀冷缩,潮湿环境可能导致焊点和引脚腐蚀,持续振动则会加速焊点疲劳。这些因素单独存在时影响有限,但在长期运行中相互叠加,往往成为元器件失效的主要原因。

元器件为什么需要灌封

灌封的首要作用是环境防护。灌封胶固化后形成连续致密的保护层,可以有效阻隔水汽、灰尘和化学污染物,防止因潮湿和腐蚀引起的性能下降。这一点在户外设备、汽车电子和工业现场尤为关键。

其次是提升电气安全性。在高压或高频应用中,元器件之间的间距不断缩小,爬电和放电风险随之增加。灌封胶具备稳定的电绝缘性能,能够填充间隙、均匀电场分布,提高系统的绝缘可靠性。

灌封还可以降低机械振动和冲击带来的风险。在车辆、设备运行或运输过程中,振动和冲击会使焊点反复受力。灌封胶固化后能够固定元器件位置,并通过材料的韧性或弹性吸收外部应力,减少结构疲劳。

此外,灌封对热应力控制和寿命提升也具有重要意义。元器件在通断电过程中反复经历热循环,不同材料的热膨胀系数差异容易在焊点和封装界面产生内应力。合适的灌封胶可以通过低收缩或柔性结构释放应力,从而延长使用寿命。在部分功率器件应用中,灌封材料还承担着辅助导热的功能,帮助热量更均匀地传导。

不同类型灌封胶如何选择

在明确了元器件为什么需要灌封之后,灌封胶的选型就成为关键。不同类型灌封胶在性能特点和适用场景上存在明显差异。

通常具有较高的机械强度、良好的耐化学性和尺寸稳定性,适合结构固定要求高、工作环境相对稳定的应用,如部分工业电子和电源模块。但环氧材料固化后较为刚性,在温度变化较大的场景中可能产生较高内应力,需要在设计阶段充分评估。

在柔韧性和应力缓冲方面表现较好,能够有效吸收振动和热变形,适合对机械冲击和冷热循环较为敏感的应用。不过,其耐高温性能通常不如环氧和有机硅,在长期高温工况下需要谨慎选择。

以耐温范围宽、低应力和优异的电绝缘性能著称,特别适合对可靠性要求较高的应用场景,如汽车电子、LED 照明和长期运行的电源系统。其柔性结构有助于释放热应力,对元器件更为友好,但在选型时也需要结合粘接要求和成本因素进行综合考量。

总体来看,元器件为什么需要灌封,并不是单一因素决定的,而是环境防护、电气安全、机械可靠性和热管理等多方面需求共同作用的结果。不同类型灌封胶如何选择,也不存在一成不变的答案,只有结合具体应用环境、工作温度、应力条件和可靠性目标,才能选出真正合适的材料。将灌封视为系统级设计的一部分,而非简单的后处理工序,是提升电子产品长期可靠性的关键。

© 2026. All Rights Reserved. 沪ICP备2023029890号  沪ICP备2023029890号

沪ICP备2023029890号