- Elaplus是专业的有机聚合物胶粘剂供应商, 提供密封胶、灌封浇注料,结构粘接剂、三防披覆胶、高性能导热界面材料等产品

- 15821368575/ 021-67229836

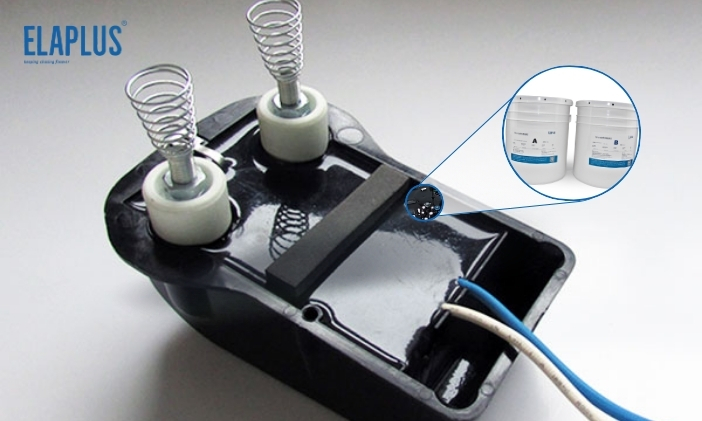

在电子、汽车、新能源等高端制造领域,双组份有机硅胶黏剂(Two-Component Silicone Adhesive)因其优异的耐温、耐候、电绝缘及柔韧特性,被广泛应用于模块封装、器件密封、应力缓冲与绝缘保护中。

然而,在实际生产过程中,双组份有机硅胶的应用并非“一用就好”。

固化反应机理、界面能匹配、流变行为与工艺控制等因素,往往成为影响其性能发挥的关键挑战。

一、双组份有机硅胶的基本原理

双组份有机硅胶通常由基料(A组分)和交联剂/催化剂(B组分)组成。两组分按照特定比例混合后,通过缩合反应或加成反应形成三维交联结构,从而获得弹性体特征。

常见类型包括:

- 加成型(Addition Cure):以乙烯基硅油与含氢硅油加成反应为主,反应可控、无副产物;

- 缩合型(Condensation Cure):以端羟基硅油为主,交联时释放小分子(醇、酮等),适应性强但易受湿度影响。

二、有机硅胶黏剂的主要优势

双组份有机硅胶在众多应用中被青睐,主要得益于以下特性:

✅ 宽温域稳定性(-60℃~250℃)

✅ 优异的介电性能与电绝缘性

✅ 低模量、高柔性,可吸收热胀冷缩应力

✅ 优异的耐候性与抗紫外性能

✅ 化学惰性高,生物兼容性优良

这些特性使其在汽车电子控制模块(ECU)、传感器、LED驱动、功率器件、光伏组件等领域得到广泛应用。

三、应用中的典型挑战

尽管性能优异,但在实际使用中,双组份有机硅胶仍面临多维度的工程挑战👇

1️⃣ 固化时间控制

原因:

有机硅分子表面能低(约20–24 mN/m),与金属、塑料、环氧、玻璃等基材的表面能差异较大,容易导致界面润湿不良、脱层或渗水。

典型表现:

- 灌封件剥离后发现边缘起翘;

- 热循环后界面出现气泡或脱落;

- PBT、POM、PTFE等低能材料上粘接困难。

解决思路:

- 采用等离子或电晕表面处理提高基材极性;

- 使用专用底涂剂(Primer);

- 在体系中引入硅-有机杂化偶联组分提升界面键合力。

2️⃣ 混合与比例控制难度高

双组份体系要求精准混合,否则会导致固化不完全或性能不均匀。

问题表现:

- 局部发黏、未固化;

- 硬度或弹性不一致;

- 电气性能不稳定。

原因分析:

- 混合设备剪切不足或混合不均;

- 计量系统误差;

- 混合比例超出±5%偏差范围。

优化策略:

- 使用自动比例混胶设备(精度±1%);

- 提前验证体系黏度匹配性与流动性;

- 保证混合后及时灌封,防止沉降或初始反应。

3️⃣ 固化过程受环境影响

特别是缩合型体系,固化依赖湿度,受环境温度与水分影响极大。

加成型体系虽相对稳定,但对金属催化中毒敏感(如Sn、N、P、S化合物)。

常见问题:

- 固化速度过慢或固化不完全;

- 受污染金属(锡、硫、胺)接触导致局部不固化;

- 湿度低时缩合反应受阻。

应对措施:

- 保证施工环境湿度在40–70%RH之间;

- 避免与含胺或含硫材料(如某些橡胶、铜)接触;

- 加热固化(60–120℃)以缩短周期并提升交联度。

4️⃣ 体系渗油与污染风险

某些有机硅体系中,低分子硅油(D3、D4、D5)可能析出,造成表面污染或影响光学性能。

典型问题:

- 光学透镜表面雾化;

- 电路板焊点失效;

- 油渍迁移影响后续喷涂或印刷。

解决方案:

- 选择低挥发、高纯度硅油体系;

- 在配方中控制分子量分布与端基封端率;

- 对电子光学应用,推荐采用低挥发改性硅胶体系。

5️⃣ 成本与工艺平衡

有机硅体系相较环氧、聚氨酯价格更高,加之需专用混胶设备与表面处理步骤,对工艺一致性与成本控制提出更高要求。

因此,在实际工程中,常通过混合体系或分区用胶设计(如接口用硅胶、芯体用环氧)实现性能与成本的最优匹配。

性能与工艺的平衡之道

双组份有机硅胶黏剂以其优异的柔韧性、耐候性和电绝缘性能,已成为高可靠性电子封装的重要材料体系。

但其真正的工程价值,取决于对“材料—界面—工艺”三者的精准控制。

只有在充分理解其反应机理与应用挑战的基础上,

才能发挥出有机硅胶“柔中带刚、稳中求变”的真正优势。

© 2026. All Rights Reserved. 沪ICP备2023029890号  沪ICP备2023029890号

沪ICP备2023029890号