- Elaplus是专业的有机聚合物胶粘剂供应商, 提供密封胶、灌封浇注料,结构粘接剂、三防披覆胶、高性能导热界面材料等产品

- 15821368575/ 021-67229836

想象一下:在关键时刻,您的电动汽车电池管理系统(BMS)突然发出“电流异常”警报,而您却毫无征兆地失去动力。电池电流传感器就像汽车的“电流眼睛”,一旦出现问题,不仅影响续航,还可能埋下安全隐患。了解它的“脾气”与“偏差”,才能在第一时间扑灭故障之火,保障行车无忧。

一、电动汽车电池电流传感器简介

电流传感器负责实时监测电池组的充放电电流,是BMS精准估算剩余电量(SOC)和健康状态(SOH)的核心元件。常见类型包括霍尔式传感器和分流器式传感器,各有优劣——霍尔式抗干扰能力强但精度略低,分流器式精度高但需要良好散热。

二、常见故障问题以及解决方案

| 故障现象 | 对应措施 |

|---|---|

| 信号漂移、抖动 | • 检查并稳压供电及接地 • 增加软硬件滤波 • 排查并远离干扰源 • 重新标定传感器 |

| 零点偏移 | • 执行零点校准程序 • 若偏差依旧,及时更换传感器 |

| 无输出或恒定输出 | • 测量供电与信号线完整性 • 用替代传感器排除线路故障 • 更换模块测试 |

| 通讯中断 | • 检查CAN/LIN等总线连接 • 校对通信协议和波特率 • 更换通讯接口模块 |

| 温度漂移大 | • 采用带温度补偿功能的高精度传感器 • 优化安装位置,避免贴近热源 |

| 响应滞后 | • 选用响应频率更高的传感器 • 调整系统滤波和采样参数 |

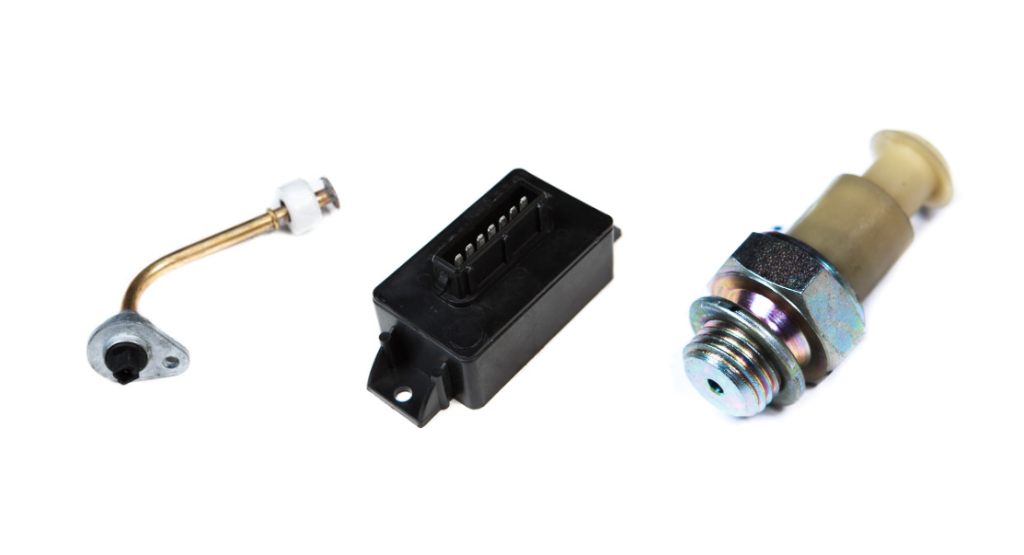

三、ELAPLUS针对常见电动汽车传感器的解决方案

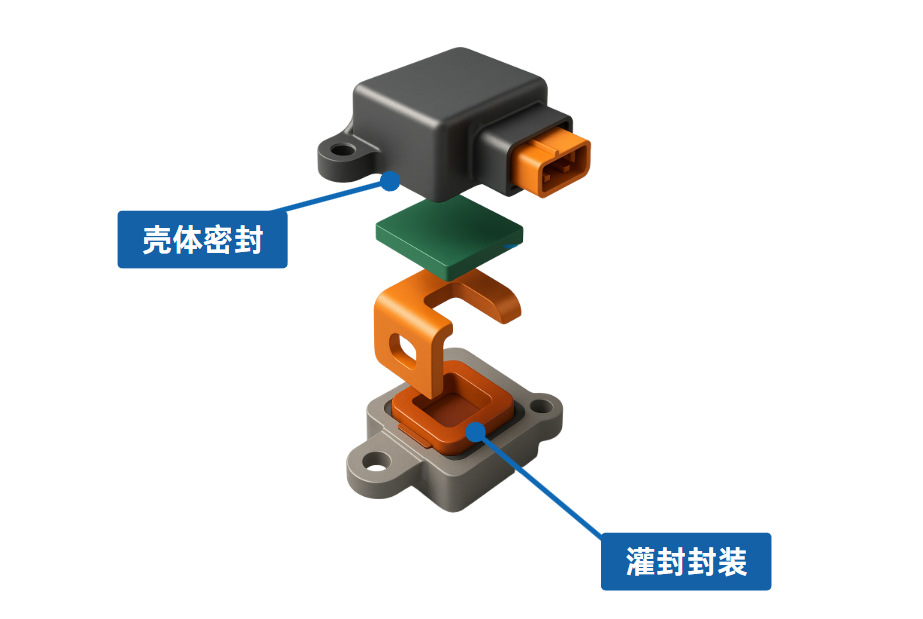

粘合/安装外壳

结构粘合剂是将外壳粘合到基材上的理想选择,能够均匀分布负载,并减轻传感器的重量。环氧树脂、丙烯酸或聚氨酯基粘合剂都是不错的选择。

– 对不同基材(PC、ABS、FR4 等)具有高附着力

– 低温固化

– 高抗拉强度和剪切强度

– 不下垂

– 低排气量

封装材料

虽然粘合和封装的标准生产周期需要时间并且具有设计限制,但低压成型 (LPM) 使用粘度非常低的热塑性材料,可以对最敏感的电路板组件进行包覆成型和封装,提供防污、防尘、防潮、防热的保护层,在某些情况下可达 IP68。

推荐产品:PUR 1680

– 单组分

– 无需混合材料。

– 可返工

– 30 – 120秒循环时间:节省时间,提高生产力

– 不含挥发性有机化合物 (VOC)

标签: 电流传感器灌封

© 2026. All Rights Reserved. 沪ICP备2023029890号  沪ICP备2023029890号

沪ICP备2023029890号