- Elaplus是专业的有机聚合物胶粘剂供应商, 提供密封胶、灌封浇注料,结构粘接剂、三防披覆胶、高性能导热界面材料等产品

- 15821368575/ 021-67229836

在电子制造、汽车工业、航空航天、家电等领域,胶黏剂的固化质量直接决定了产品的粘接强度、可靠性以及使用寿命。很多企业在实际应用中会遇到固化不完全、固化过慢或性能下降等问题,其根源往往与固化过程的控制因素密切相关。本文易立安将为大家深入解析影响胶黏剂固化的主要因素,帮助工程师和研发人员更好地理解与优化工艺。

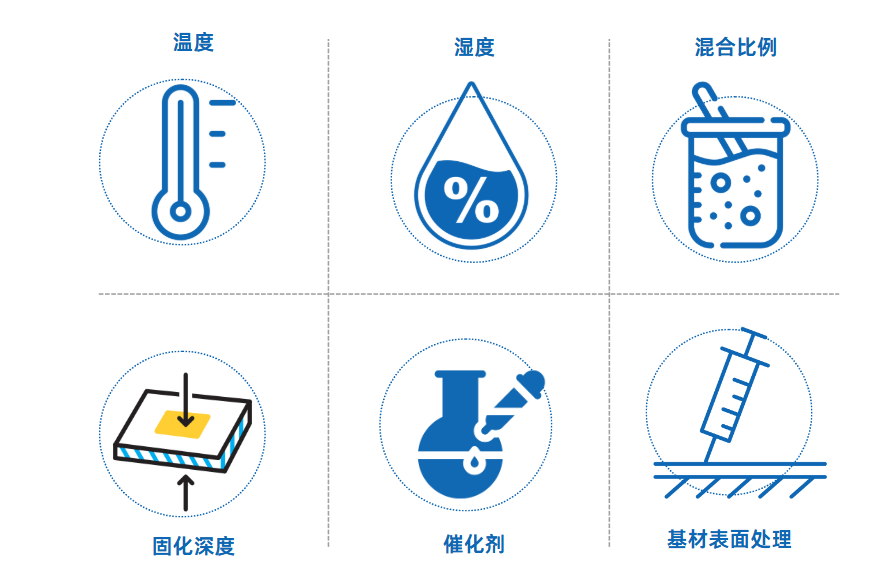

一、温度对胶黏剂固化的影响

温度是决定胶黏剂固化速度与反应完全度的关键因素。

- 温度过低:反应速率下降,固化时间过长,容易出现表干不彻底、内部未固化的现象。

- 温度过高:虽然能加快固化,但可能导致应力集中、材料龟裂甚至性能劣化。

🔧 应用提示:

环氧胶通常需要在 60℃~150℃ 范围内加热固化;硅胶和聚氨酯胶则多为室温或中温固化。根据产品要求合理设定工艺温度,是保证固化质量的前提。

二、湿度与环境条件

对于湿气固化型胶黏剂(如RTV硅胶、聚氨酯密封胶),空气中的湿度直接影响固化速度:

- 湿度过低 → 表干时间延长,深层固化困难;

- 湿度过高 → 表面易结皮,内部固化不均匀。

同时,环境中的灰尘、油污也会影响界面结合,导致固化后粘接力下降。

三、混合比例与操作工艺

对于双组分胶黏剂(环氧、聚氨酯、有机硅等),配比是否准确至关重要:

- 比例偏差:会导致交联反应不完全,出现发黏、低强度或脆裂问题;

- 混合不均匀:固化后会产生局部软点或硬块,影响整体性能。

建议使用自动点胶设备或静态混合管,保证混合均匀性和比例精准度。

四、胶层厚度与固化深度

胶层厚度决定了固化热量传导与反应均匀性:

- 厚层固化时,可能出现中心部位反应不完全或因放热过快而产生裂纹;

- 薄层固化时,表面容易固化过快而导致内部应力残留。

不同胶种应根据材料特性设定合理的灌封厚度或涂胶厚度。

五、催化剂与添加剂

部分胶黏剂中会加入催化剂、促进剂或阻聚剂:

- 催化剂浓度过高 → 固化过快,操作时间缩短;

- 浓度过低 → 固化不完全,强度下降。

工程师在调整配方或选择产品时,需要综合考虑工艺窗口和使用场景。

六、污染与基材处理

固化效果不仅仅取决于胶本身,还与基材表面状况息息相关。

- 油污、氧化层、潮气 → 会阻碍界面结合,导致固化后剥离或开裂;

- 适当的表面处理(等离子清洗、打磨、底涂处理) → 可显著提升固化后粘接强度与长期可靠性。

七、常见固化异常与对策

- 表干不固化 → 检查湿度或催化剂含量;

- 内部发黏 → 检查温度和混合均匀性;

- 开裂或脆化 → 降低固化温度或优化厚度设计;

- 固化速度过慢 → 适当提高温度或更换快速固化型产品。

胶黏剂的固化过程是一个受到多重因素影响的复杂反应系统,涉及温度、湿度、配比、厚度、表面处理等多个环节。对于电子行业而言,合理控制固化工艺,不仅能确保粘接强度和电气绝缘性能,还能显著提升产品的可靠性与寿命。

👉 在实际应用中,建议根据不同产品需求选择合适的胶种,如环氧灌封胶、硅胶密封胶、聚氨酯封装胶等,并结合工艺优化,实现最佳固化效果。

© 2026. All Rights Reserved. 沪ICP备2023029890号  沪ICP备2023029890号

沪ICP备2023029890号